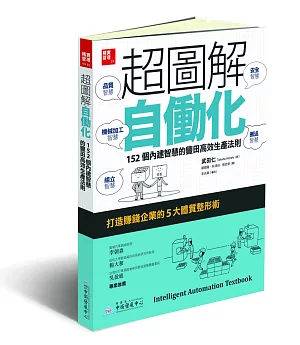

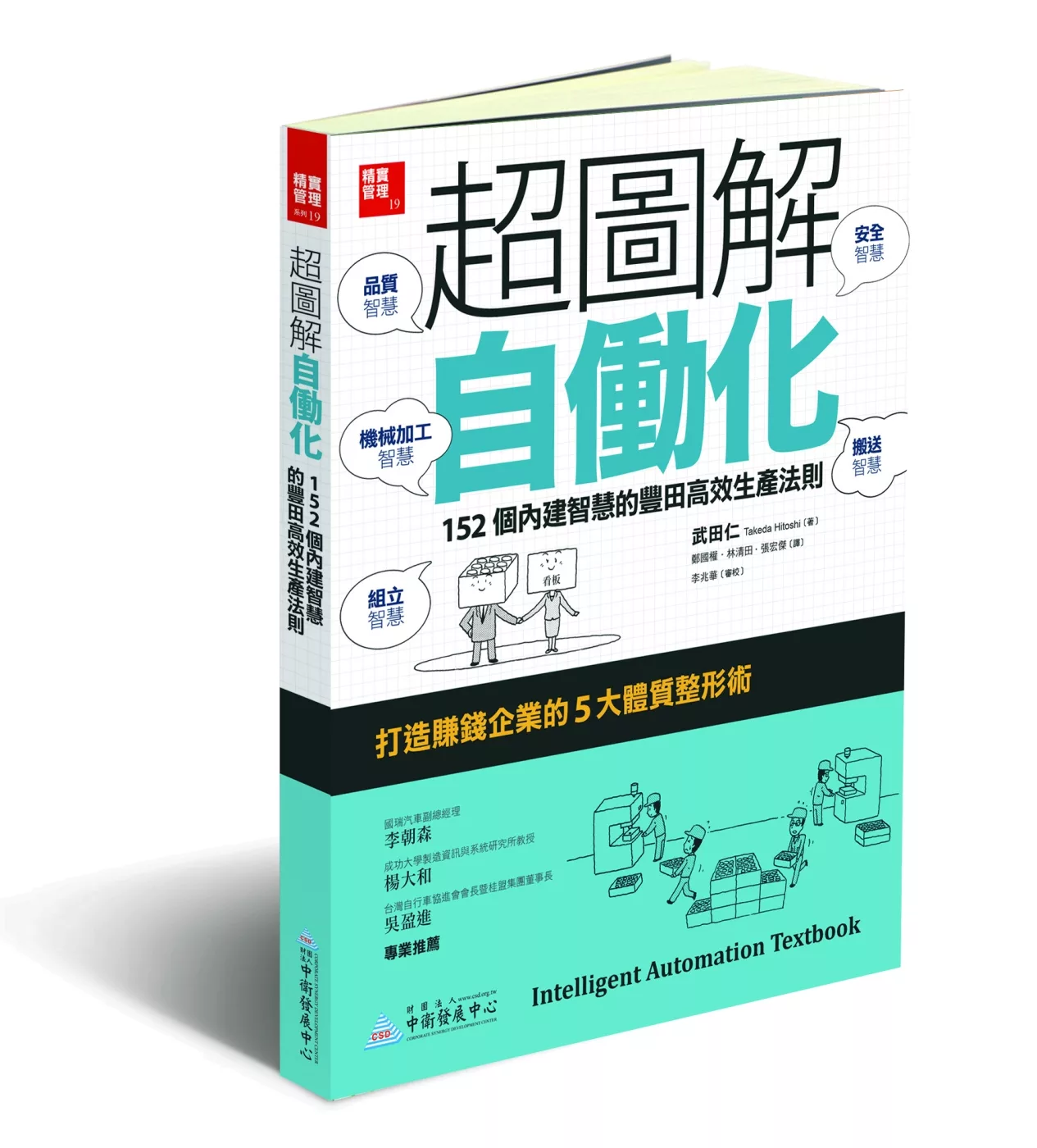

看圖就懂!製造之神大野耐一

一生追求的生產原點—自働化

一生追求的生產原點—自働化

152個內建智慧的豐田高效生產法則全圖解,

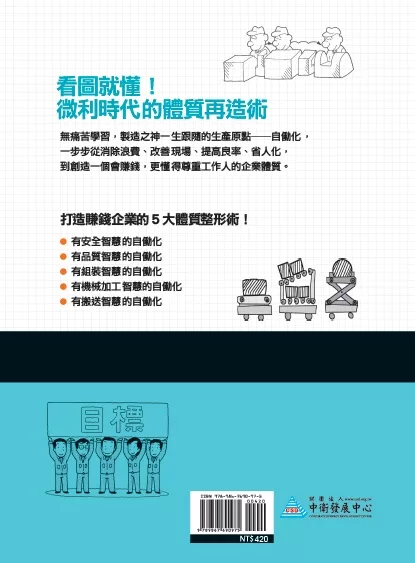

無痛苦學習,製造之神一生追求的生產原點──自働化,

一步步從消除浪費、改善現場、提高良率、省人化,

到創造一個會賺錢,更懂得尊重工作人的企業體質。

☆打造賺錢企業的5大體質整形術!

◎有安全智慧的自働化

◎有品質智慧的自働化

◎有組裝智慧的自働化

◎有機械加工智慧的自働化

◎有搬送智慧的自働化

☆產學界推薦讚語

本書雖以簡單易懂的說明與漫畫來闡釋「自働化」,但其內容深入淺出,非常地實用,書中許多實例可立即地活用於現場,是一本值得細讀且方便按圖索驥的工具書。--國瑞汽車副總經理 李朝森

在東京大學客座研究期間留意到日文書籍有諸多以現場經營為出發點,談豐田模式的佳作,其中武田仁先生的一系列著作,就令人印象深刻,本書就是一例。個人非現場管理專家,不易看出現場管理的竅門。但經由本書的生動圖解及精煉的用語,似乎也能略知一二。--成功大學製造資訊與系統研究所教授 楊大和

坊間介紹TPS的書籍不勝枚數,但內容針對『自働化』的介紹就寥寥無幾,能像本書一樣以完整架構搭配深入淺出的方式闡述更是不多見,本書實屬一大佳作!--台灣自行車協進會會長暨桂盟集團董事長 吳盈進